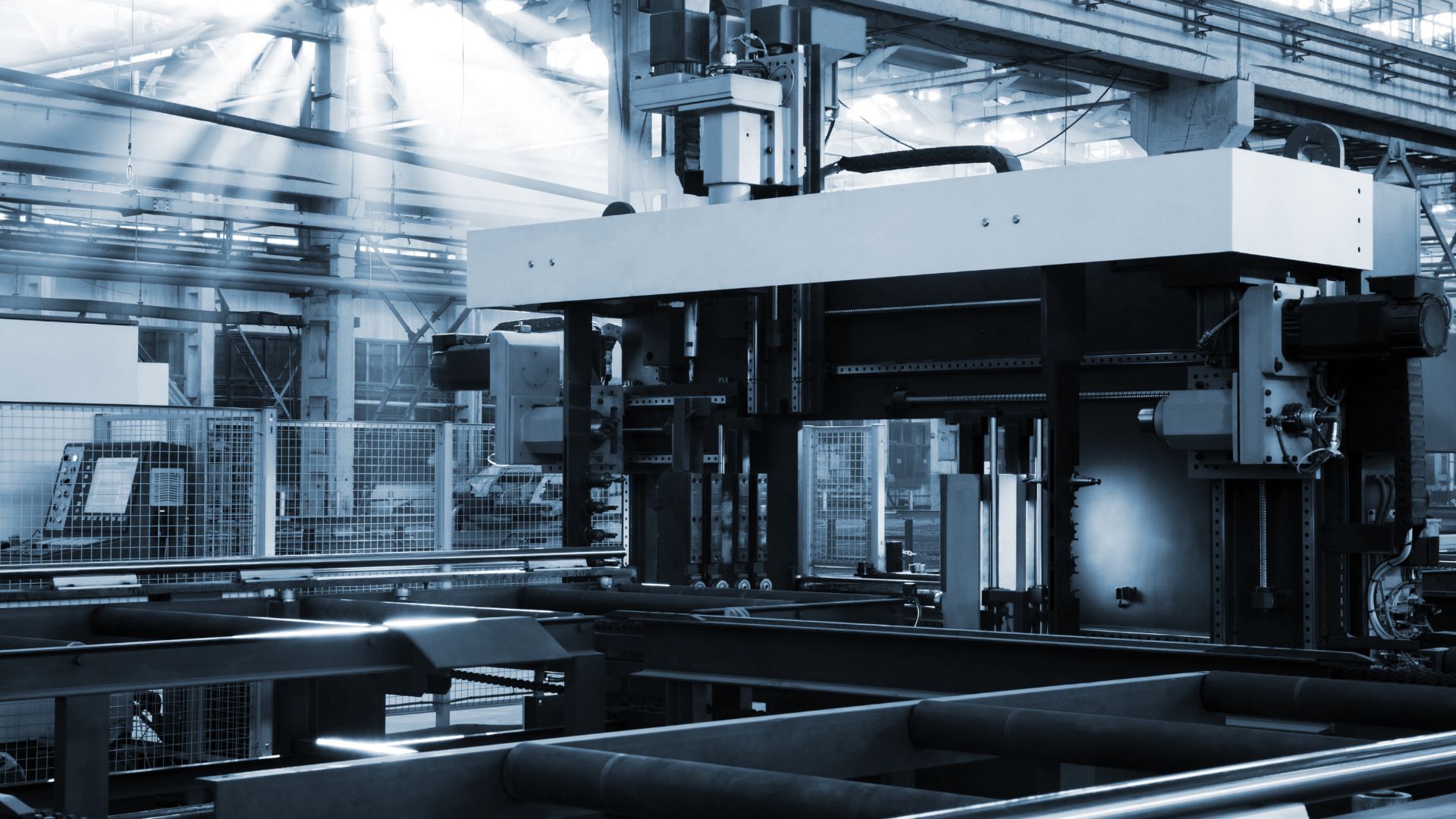

Nel cuore della trasformazione digitale dell’industria manifatturiera, il robot industriale si è affermato come un alleato imprescindibile per l’automazione avanzata. Dalla movimentazione alla lavorazione di precisione, questi sistemi evoluti garantiscono efficienza, continuità operativa e massima ripetibilità nei processi produttivi.

In particolare, nell’ambito delle lavorazioni CNC (controllo numerico computerizzato), l’integrazione tra robotica e macchine utensili rappresenta un vantaggio competitivo concreto: riduce i tempi ciclo, minimizza gli errori umani e consente di gestire produzioni anche complesse in modo completamente automatizzato.

In questo articolo, analizziamo in dettaglio che cos’è un robot industriale, chi lo ha inventato, da quali componenti è costituito e come funziona. Vedremo inoltre come queste tecnologie si inseriscono nei moderni flussi CNC e come i prodotti di Sidac CNC possono contribuire a realizzare soluzioni di automazione su misura per ogni esigenza produttiva.

Indice

- Che cos’è un robot industriale?

- Chi ha inventato il primo robot industriale?

- Come è fatto un robot industriale?

- Come funziona un robot industriale?

- Quali sono le principali applicazioni dei robot industriali nei processi produttivi?

- Robot collaborativi (cobot) e CNC: una nuova frontiera della produzione flessibile

- Robot antropomorfi e sistemi CNC: flessibilità e precisione nella produzione automatizzata

- Affidati a un partner esperto per la produzione automatizzata

Che cos’è un robot industriale?

Un robot industriale è un dispositivo meccatronico programmabile in grado di eseguire compiti ripetitivi o complessi all’interno di un processo produttivo. È progettato per sostituire o assistere il lavoro umano, migliorando la produttività, la precisione e la sicurezza nelle linee di produzione.

Secondo la definizione della ISO 8373, si tratta di un “manipolatore multifunzionale, programmabile in tre o più assi, utilizzato per applicazioni di automazione industriale”. In ambito CNC, i robot industriali vengono spesso utilizzati per operazioni di carico/scarico, movimentazione di pezzi, saldatura, assemblaggio e controllo qualità.

Chi ha inventato il primo robot industriale?

Il primo robot industriale fu inventato da George Devol nel 1954. Devol brevettò un dispositivo chiamato Unimate, che venne poi sviluppato e commercializzato negli anni ’60 in collaborazione con Joseph Engelberger, considerato il padre della robotizzazione industriale.

Il primo esemplare venne installato nel 1961 presso una linea di produzione della General Motors, dove automatizzava operazioni pericolose come la movimentazione di pezzi caldi. Da allora, l’evoluzione dei robot industriali ha seguito quella delle tecnologie digitali e meccatroniche, trovando sempre più spazio all’interno delle fabbriche intelligenti.

Come è fatto un robot industriale?

Un robot industriale è composto da una serie di elementi chiave, ovvero:

- Struttura meccanica: può essere antropomorfa, cartesiana, SCARA o delta, a seconda dell’applicazione.

- Attuatori: motori elettrici, servomotori o sistemi idraulici che muovono le articolazioni del robot.

- Controller: il cervello del robot, responsabile dell’elaborazione dei comandi e della gestione dei movimenti.

- Sensori: utilizzati per rilevare posizione, forza, temperatura e per interagire in modo intelligente con l’ambiente circostante.

- End effector: l’utensile o il dispositivo installato all’estremità del braccio robotico, che può variare da una pinza a una torcia di saldatura, fino a utensili di presa per CNC.

La configurazione di un robot dipende dal tipo di lavorazione richiesta. Per esempio, nei sistemi integrati con macchine CNC come torni e centri di lavoro, è essenziale utilizzare robot ad alta precisione e sincronizzati con i comandi numerici delle macchine.

Come funziona un robot industriale?

Il funzionamento di un robot industriale si basa sulla programmazione di movimenti e azioni tramite un’interfaccia software. In un contesto CNC, il robot può essere programmato per comunicare direttamente con la macchina utensile, gestendo le fasi di carico del materiale grezzo, scarico del pezzo lavorato o persino operazioni di misura e controllo.

Grazie a protocolli di comunicazione come OPC-UA o interfacce proprietarie, i robot sono in grado di integrarsi in sistemi Industria 4.0 e operare in sinergia con altri componenti della cella produttiva.

L’integrazione con i prodotti CNC di Sidac CNC consente di sviluppare soluzioni di automazione personalizzate, scalabili e affidabili, in grado di migliorare le performance complessive dell’impianto.

Quali sono le principali applicazioni dei robot industriali nei processi produttivi?

I robot industriali trovano impiego in una vasta gamma di applicazioni che spaziano dalla manipolazione alla lavorazione avanzata, contribuendo ad aumentare l’efficienza, la qualità e la sicurezza all’interno dei processi produttivi. Grazie alla loro precisione, ripetibilità e programmabilità, rappresentano una risorsa strategica in numerosi contesti industriali.

Tra le applicazioni più diffuse troviamo:

- Saldatura automatizzata: impiegata soprattutto nel settore automobilistico e metalmeccanico, garantisce giunzioni uniformi e affidabili, riducendo al minimo le difettosità.

- Verniciatura robotizzata: consente una distribuzione omogenea del prodotto e riduce l’esposizione dell’operatore a sostanze potenzialmente pericolose.

- Assemblaggio di precisione: i robot eseguono montaggi complessi a velocità elevate, mantenendo tolleranze strette e abbattendo il rischio di errore.

- Movimentazione e logistica interna: ottimizzano la gestione dei materiali, movimentando carichi anche pesanti in modo sicuro e continuo.

- Imballaggio e pallettizzazione: automatizzano le operazioni di fine linea, aumentando l’efficienza logistica e riducendo i costi operativi.

- Controllo qualità e ispezione: dotati di sistemi di visione e sensori, i robot eseguono controlli dimensionali e visivi con altissima precisione, in linea con i requisiti dell’Industria 4.0.

L’integrazione di queste applicazioni con le macchine CNC consente di costruire celle robotizzate ad alte prestazioni, in grado di automatizzare interi flussi produttivi. Le soluzioni proposte da Sidac CNC permettono una perfetta sinergia tra automazione robotica e lavorazione meccanica avanzata, per rispondere alle esigenze delle aziende più evolute.

Robot collaborativi (cobot) e CNC: una nuova frontiera della produzione flessibile

Negli ultimi anni si è assistito a una forte crescita nell’impiego dei robot collaborativi, noti come cobot, anche nel settore CNC. A differenza dei robot industriali tradizionali, i cobot sono progettati per lavorare fianco a fianco con l’operatore, senza barriere fisiche, migliorando la flessibilità delle celle di lavoro.

L’integrazione di cobot con torni CNC, centri di lavoro o sistemi di misura automatizzati permette di realizzare soluzioni ibride, ideali per produzioni variabili, piccoli lotti o lavorazioni ad alta personalizzazione. Questa sinergia consente alle aziende di adattarsi rapidamente alle esigenze del mercato, riducendo i costi e i tempi di setup.

Per le imprese che puntano a ottimizzare la produttività senza rinunciare alla sicurezza e all’adattabilità, i cobot rappresentano una scelta tecnologica lungimirante e facilmente integrabile con i macchinari CNC proposti da Sidac CNC.

Robot antropomorfi e sistemi CNC: flessibilità e precisione nella produzione automatizzata

Tra le diverse tipologie di robot industriali, i robot antropomorfi si distinguono per la loro straordinaria versatilità e capacità di replicare i movimenti del braccio umano su più assi di libertà. Questa caratteristica li rende ideali per l’integrazione con macchine CNC, in particolare in applicazioni che richiedono movimenti complessi, ampi angoli di lavoro o interazioni con pezzi di geometrie variabili.

Nei contesti produttivi moderni, i robot antropomorfi vengono impiegati per carico e scarico automatico di centri di lavoro CNC, operazioni di assemblaggio di precisione, sbavatura o controllo qualità post-lavorazione. La loro capacità di lavorare in spazi ridotti, unita all’elevata ripetibilità dei movimenti, li rende una soluzione ideale per automatizzare celle di produzione altamente dinamiche e interconnesse.

Affidati a un partner esperto per la produzione automatizzata

L’evoluzione dei processi produttivi richiede oggi soluzioni integrate, scalabili e progettate con precisione. L’unione tra robot industriali e macchine CNC rappresenta una leva decisiva per chi desidera ottimizzare la produzione, ridurre i tempi di inattività e aumentare la competitività nel lungo periodo.

Sidac CNC mette a disposizione non solo una gamma completa di sistemi CNC ad alte prestazioni, ma anche un team di consulenti tecnici specializzati in soluzioni robotiche su misura, capaci di guidarti in ogni fase: dall’analisi dei processi, alla progettazione della cella automatizzata, fino alla piena integrazione con i tuoi impianti esistenti.

Contattaci per una consulenza tecnica personalizzata

Analizzeremo insieme le tue esigenze produttive e ti proporremo soluzioni concrete, orientate all’efficienza e alla crescita. Con Sidac CNC, l’automazione diventa un vantaggio strategico, non solo operativo.

MODULI ASSI PLC

MODULI ASSI PLC POSIZIONATORI

POSIZIONATORI CNC / INTERFACCIA OPERATORE

CNC / INTERFACCIA OPERATORE AZIONAMENTI

AZIONAMENTI